Процесс опреснения и обесцвечивания ксилита Sunresin

1. Натуральный подсластитель: ксилит

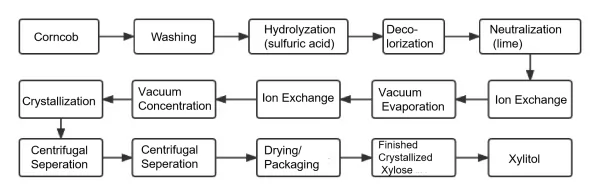

Ксилит — это натуральный подсластитель, который трудно извлечь, но он имеет множество преимуществ. Это органическое соединение, которое добывают в Финляндии и извлекают из таких растений, как береза, дуб, кукурузные початки и жом сахарного тростника. В природе ксилит широко распространен и содержится в различных фруктах, овощах и зерновых, но в низких концентрациях.

На самом деле это промежуточное звено в нормальном углеводном обмене организма, что делает его отличным заменителем сахара для людей с диабетом. Ксилит имеет много функций, включая подслащивание, улучшение здоровья печени, предотвращение кариеса, помощь в потере веса и стабилизацию уровня сахара в крови. Его можно использовать в качестве заменителя сахара в домашних условиях для профилактики диабета и ожирения, вызванных чрезмерным потреблением сахара.

2. Первичное и вторичное промышленное применение ксилита

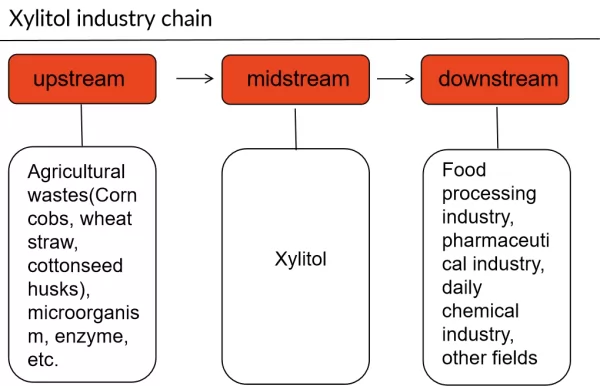

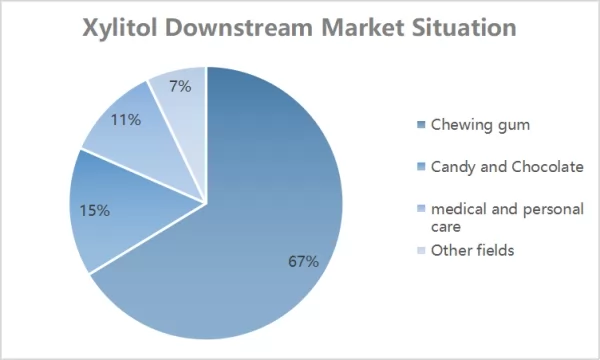

Цепочка производства ксилита относительно проста. На верхнем уровне поставки сырья в основном основаны на сельскохозяйственных отходах, богатых полисахаридами, таких как кукурузные початки, пшеничная солома, шелуха семян хлопка, а также микроорганизмы, ферменты и другие источники. Средняя отрасль состоит из производителей и поставщиков ксилита, в то время как последующие пользователи в основном находятся в пищевой, фармацевтической, бытовой химической и других отраслях. На нижнем рынке ксилит в основном используется в конфетах, причем различные виды конфет составляют 78,65% рынка. В мировом секторе жевательной резинки с ксилитом он занимает первое место с долей рынка 66,3%, за ним следуют конфеты и шоколад с 15,3%, а также медицинская и личная гигиена с 11,3%. Другие области представляют 7,1% рынка.

3. Текущее состояние мировой и отечественной индустрии ксилита

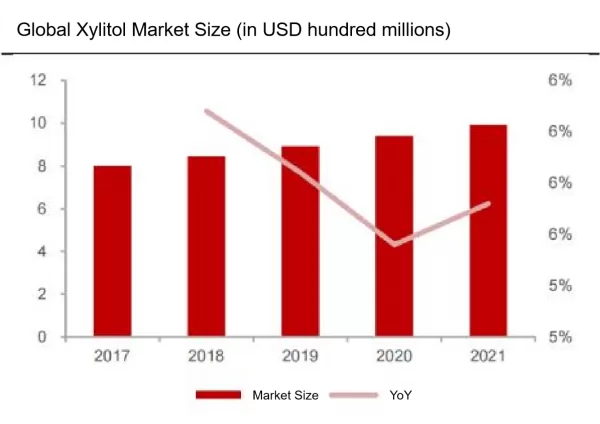

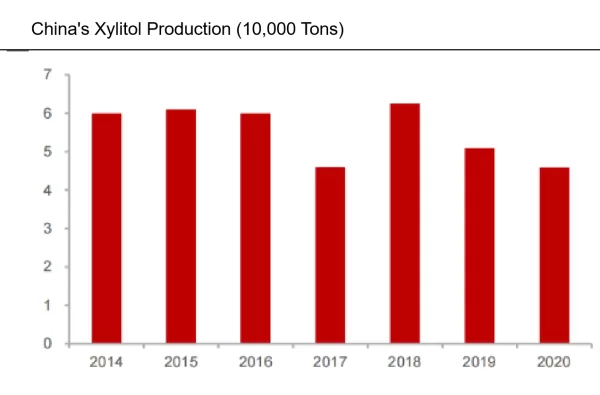

Размер мирового рынка ксилита увеличивается из года в год, в то время как производство ксилита в Китае снижается. Общий размер мирового рынка ксилита имеет тенденцию к росту, увеличившись с 800 миллионов долларов в 2017 году до 993 миллионов юаней в 2021 году, с 5-летним среднегодовым темпом роста 4,4%. Темпы роста размера мирового рынка ксилита остаются стабильными, с устойчивым ростом более 5% с 2018 по 2021 год, достигнув 5,53% в 2021 году. Предполагается, что размер мирового рынка ксилита достигнет 1,11 миллиарда долларов в 2023 году, что указывает на значительный рыночный потенциал.

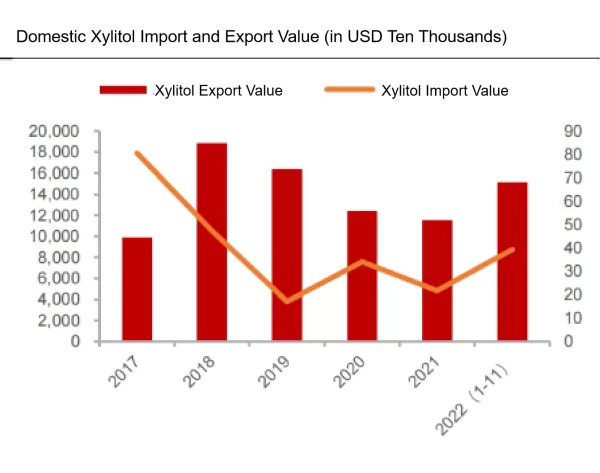

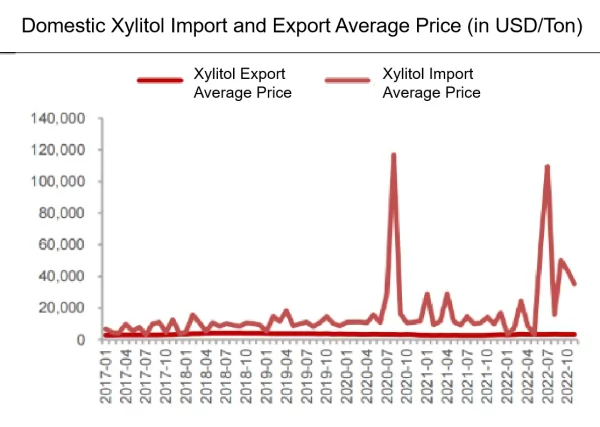

В настоящее время Китай является крупнейшим в мире производителем и экспортером ксилита. Внутренний экспорт ксилита приносит значительный доход и имеет стабильные экспортные цены. Объем импорта внутреннего ксилита относительно невелик: самый высокий объем импорта составил 805 600 долларов США в 2017 году, а самый низкий — всего 171 500 долларов США в 2019 году. Это в основном связано с большими колебаниями импортной цены ксилита, которая превысила 100 000 долларов США за тонну в 2020 и 2022 годах. Кроме того, импортная цена ксилита, как правило, выше экспортной цены. Экспорт внутреннего ксилита приносит большую прибыль, при этом объемы экспорта обычно превышают 100 миллионов долларов США, достигнув 188 миллионов долларов США в 2018 году и 150 миллионов долларов США в ноябре 2022 года, что намного превышает 115 миллионов долларов США, экспортированных в 2021 году. Средняя экспортная цена внутреннего ксилита стабильна на уровне 3000 долларов США за тонну, что указывает на относительно стабильный доход от экспорта ксилита.

4. Выбор смолы для производства ксилита и технологические решения

В ответ на высокое осмотическое давление продуктов на основе сахарного спирта на смолы компания Sunresin Technology разработала СЕПЛИТ ® Monojet™ LSF974 и СЕПЛИТ ® Monojet™ LSF9730 Ионообменные смолы с однородными частицами, которые характеризуются однородным размером частиц, хорошей прочностью и длительным сроком службы. Кроме того, однородный размер частиц снижает падение давления в слое смолы, что приводит к более высокой производительности обработки жидкости в режиме онлайн по сравнению с обычными смолами, такими как СЕПЛИТ ® LSF970 и СЕПЛИТ ® LSF973 Смола также имеет более низкую скорость разрушения и лучший эффект удаления примесей, что может значительно повысить эффективность производства и снизить производственные затраты.

Кроме того, компания Sunresin разработала процесс непрерывного хроматографического разделения солей SSMB и процесс непрерывного ионного обмена для решения распространенной проблемы высокого содержания солей в гидролизованных древесных сахарах, таких как кукурузные початки и липкие полуволокна.

Процесс непрерывной хроматографии с последовательным имитационным подвижным слоем (SSMB): Этот процесс предназначен для разделения сахара и соли из гидролизата ксилозы, содержащего большое количество соли и пигментов, с использованием специализированной хроматографической смолы и системы, которая использует механизм исключения ионов смолы. Весь процесс требует только чистой воды без потребления кислоты или щелочи, что приводит к удалению более 90% золы и частичных пигментов. Это снижает нагрузку на последующие ионообменные системы, снижает использование смолы и, следовательно, снижает потребление регенерирующих агентов.

Непрерывный процесс ионного обмена имитирует движение колонны смолы через ряды клапанов для улучшения использования смолы и эффективности. При той же производительности использование смолы ниже, а колонны многоступенчатой смолы могут использовать материал, регенерирующий агент и промывочную воду повторно, что значительно снижает эксплуатационные расходы.

5. применение устройства непрерывного ионного обмена

Чтобы максимизировать эксплуатационные преимущества смолы, Sunresin разработала более продвинутое устройство непрерывного ионного обмена. Благодаря матричной компоновке саморегулирующихся клапанов, оно может быстро переключать и повторно использовать колонны смолы, значительно сокращая потребление материалов (кислот, щелочей, воды) в процессе производства.

Смола и оборудование могут работать непрерывно, с высокой степенью использования, обеспечивая бесперебойное и стабильное сырье для последующих сегментов процесса. По сравнению с традиционными системами с неподвижным слоем, использование смолы может быть сокращено на 50-80%, а использование регенерирующего средства может быть сокращено на 35-60%.